Đúc & Rót & Cắt

Khi đã đông đặc, vật thể kim loại mong muốn được lấy ra khỏi khuôn chịu lửa bằng cách phá vỡ khuôn hoặc tháo khuôn. Vật thể đã đông đặc được gọi là sản phẩm đúc. Quy trình này cũng được gọi là đúc kim loại, và nhà máy hiện đại chuyên về việc đúc các bộ phận kim loại được gọi là xưởng đúc.

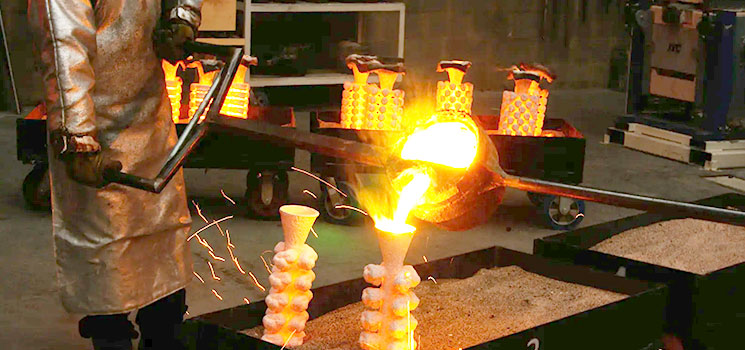

Đúc là một trong những phương pháp định hình kim loại sớm nhất mà con người biết đến. Nó thường có nghĩa là đổ kim loại nóng chảy vào khuôn chịu lửa có khoang hình dạng cần tạo ra, và để nó đông đặc. Khi đã đông đặc, vật thể kim loại mong muốn được lấy ra khỏi khuôn chịu lửa bằng cách phá vỡ khuôn hoặc tháo rời khuôn.

1.LỊCH SỬ QUY TRÌNH ĐÚC

Quy trình đúc có lẽ đã được phát hiện vào khoảng năm 3500 TCN ở Mesopotamia. Trong nhiều khu vực trên thế giới vào thời kỳ đó, các rìu đồng và các vật thể phẳng khác được sản xuất trong các khuôn hở làm bằng đá hoặc đất sét nung. Những khuôn này về cơ bản là một mảnh. Nhưng ở các thời kỳ sau, khi cần làm các vật thể tròn, những khuôn này được chia thành hai hoặc nhiều phần để thuận tiện cho việc lấy ra các vật thể tròn. Thời đại Đồng thau (khoảng năm 2000 TCN) đã mang lại sự tinh tế hơn rất nhiều cho quy trình đúc. Lần đầu tiên có lẽ người ta đã phát minh ra lõi để tạo ra các không gian rỗng trong các vật thể. Những lõi này được làm từ đất sét nung. Ngoài ra, phương pháp cire perdue hay còn gọi là phương pháp sáp mất cũng được sử dụng rộng rãi để làm trang sức và các tác phẩm tinh xảo.

Công nghệ đúc đã được người Trung Quốc cải tiến đáng kể từ khoảng năm 1500 TCN. Trước đó, không có bằng chứng nào về hoạt động đúc được tìm thấy ở Trung Quốc. Dường như họ không quen thuộc lắm với quy trình cire perdue hay sử dụng nó rộng rãi mà thay vào đó chuyên về các khuôn nhiều mảnh để tạo ra những sản phẩm vô cùng phức tạp. Họ đã dành rất nhiều thời gian để hoàn thiện khuôn đến từng chi tiết nhỏ nhất sao cho hầu như không cần phải gia công sau khi đúc. Có khả năng họ đã làm các khuôn nhiều mảnh chứa các phần được lắp ghép cẩn thận, có thể lên tới ba mươi mảnh hoặc hơn. Thực tế là, nhiều khuôn như vậy đã được khai quật trong các cuộc khai thác khảo cổ học tại nhiều nơi khác nhau ở Trung Quốc.

Quy trình gia công cho các chi tiết đúc thép không gỉ bao gồm nhiều bước, từ đúc đến sản phẩm hoàn thiện cuối cùng. Dưới đây là quy trình gia công chung của các chi tiết đúc thép không gỉ và thiết bị có thể được sử dụng:

Quy trình gia công cho các chi tiết đúc thép không gỉ bao gồm nhiều bước, từ đúc đến sản phẩm hoàn thiện cuối cùng. Dưới đây là quy trình gia công chung của các chi tiết đúc thép không gỉ và thiết bị có thể được sử dụng:

Chuẩn bị nguyên liệu thô:

Đảm bảo sử dụng vật liệu thép không gỉ chất lượng cao đáp ứng yêu cầu thiết kế và các tiêu chuẩn liên quan.

Đúc:

Thép không gỉ được tan chảy và đúc thành hình dạng đúc mong muốn bằng các thiết bị đúc như đúc cát, đúcLost Foam hoặc các phương pháp đúc khác.

Loại bỏ xỉ và tẩy mép:

Sử dụng thiết bị rung hoặc các công cụ loại bỏ xỉ khác để loại bỏ xỉ trên bề mặt chi tiết đúc và loại bỏ các mép dư có thể có.

Xử lý nhiệt (nếu cần):

Đối với các yêu cầu đặc biệt, xử lý nhiệt được thực hiện để cải thiện độ cứng, độ bền và các tính chất khác của vật liệu.

phay thô:

Các thiết bị như máy tiện, máy phay, máy khoan và các thiết bị khác được sử dụng để phay thô các chi tiết đúc, chuẩn bị cho bước gia công tinh tiếp theo.

Hàn (nếu cần):

Thực hiện hàn các bộ phận cần được lắp ráp. Sử dụng các phương pháp hàn thông thường như hàn hồ quang, hàn TIG.

Gia công chính xác:

Các công cụ máy CNC, chẳng hạn như máy phay CNC, máy tiện CNC, v.v., được sử dụng để gia công chính xác các chi tiết đúc để đảm bảo độ chính xác kích thước và chất lượng bề mặt.

Xử lý bề mặt:

Thực hiện xử lý bề mặt, chẳng hạn như đánh bóng, phun cát, tẩy axit, v.v., để cải thiện ngoại hình và chất lượng bề mặt của các chi tiết đúc inox.

Lắp ráp (nếu cần):

Nếu có nhiều bộ phận cần được lắp ráp, thực hiện các hoạt động lắp ráp.

Kiểm tra Chất lượng:

Sử dụng các thiết bị kiểm tra khác nhau, chẳng hạn như máy đo tọa độ ba chiều, máy đo độ cứng, máy dò siêu âm, v.v., để tiến hành kiểm tra chất lượng trên các chi tiết đúc inox đã được gia công.