Литье & Заливка & Обрезка

При затвердевании желаемый металлический объект извлекается из огнеупорной формы либо путем разрушения формы, либо путем разделения формы. Затвердевший объект называется отливкой. Этот процесс также называется литейным производством, а современное предприятие, специализирующееся на литье металлических деталей, называется литейным цехом.

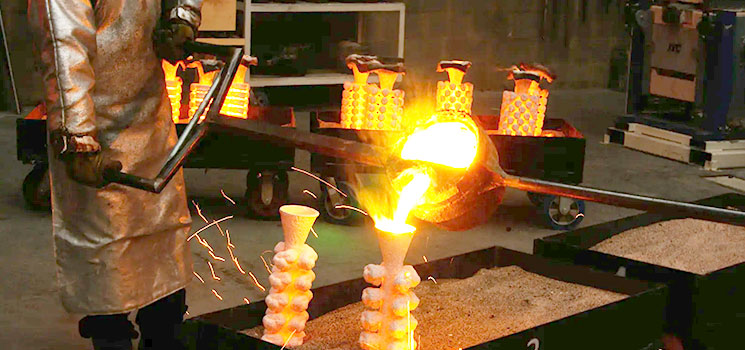

Литье является одним из самых ранних методов формования металла, известных человечеству. Обычно это означает заливку расплавленного металла в огнеупорную форму с полостью нужной формы и позволение ему затвердеть. Когда металл затвердевает, желаемый металлический объект извлекается из огнеупорной формы либо путем разрушения формы или разделения её на части.

1.ИСТОРИЯ ПРОЦЕССА ЛИТЬЯ

Процесс литья, вероятно, был открыт около 3500 года до н.э. в Месопотамии. В этот период во многих частях мира медные топоры и другие плоские предметы отливались в открытых формах из камня или обожженной глины. Эти формы, как правило, были цельными. Однако в более поздние периоды, когда требовалось изготовление круглых предметов, такие формы разделялись на две или больше частей для облегчения извлечения круглых объектов. Бронзовый век (около 2000 года до н.э.) принес гораздо большую проработку процесса литья. Возможно, впервые была изобретена сердцевина для создания полостей внутри предметов. Эти сердцевины изготавливались из обожженной глины. Также метод "цер Пердю" или утраченной восковой модели широко использовался для производства украшений и тонкой работы.

Технология литья была значительно улучшена китайцами примерно с 1500 года до н.э. До этого не было найдено никаких доказательств литьевых процессов в Китае. Похоже, что они не были хорошо знакомы с процессом цире пердю и не использовали его широко, вместо этого специализируясь на многочастных формах для создания высоко сложных изделий. Они уделяли много времени совершенствованию формы до мельчайших деталей, чтобы практически не требовалась доработка отливок, сделанных из этих форм. Вероятно, они создавали разборные формы, содержащие тщательно подогнанные части, их могло быть тридцать или больше. На самом деле, множество таких форм было обнаружено во время археологических раскопок в различных частях Китая.

Процесс обработки чугунных изделий из нержавеющей стали включает несколько этапов, от литья до готового изделия. Ниже приведен общий процесс обработки чугунных изделий из нержавеющей стали и оборудование, которое может быть использовано:

Процесс обработки чугунных изделий из нержавеющей стали включает несколько этапов, от литья до готового изделия. Ниже приведен общий процесс обработки чугунных изделий из нержавеющей стали и оборудование, которое может быть использовано:

Подготовка сырья:

Убедитесь, что вы используете высококачественные материалы из нержавеющей стали, соответствующие требованиям дизайна и соответствующим стандартам.

Литье:

Нержавеющая сталь плавится и заливается в желаемую форму с помощью литейного оборудования, такого как песчаное литье, литье по выпариваемым моделям или других методов литья.

Удаление шлака и заусенцев:

Используйте вибрационное оборудование или другие инструменты для удаления шлака, чтобы удалить шлак с поверхности отливки и устранить возможные заусенцы.

Термическая обработка (при необходимости):

При специальных требованиях проводится термическая обработка для повышения твердости, прочности и других свойств материала.

грубая обработка:

Используются токарные станки, фрезеры, сверлильные станки и другое оборудование для грубой обработки отливок в подготовке к следующему этапу точной обработки.

Сварка (если требуется):

Выполнять сварочные работы на деталях, которые необходимо собрать. Используйте распространенные методы сварки, такие как дуговая сварка, TIG-сварка.

Точное механическое加工:

Используйте станки с ЧПУ, такие как фрезерные станки с ЧПУ, токарные станки с ЧПУ и т.д., для точной обработки отливок, чтобы обеспечить размерную точность и качество поверхности.

Обработка поверхности:

Выполняйте поверхностную обработку, такую как полирование, пескоструйная обработка, травление и т.д., для улучшения внешнего вида и качества поверхности нержавеющих стальных отливок.

Сборка (если требуется):

Если необходимо собрать несколько деталей, выполните операции сборки.

Контроль качества:

Используйте различные испытательные приборы, такие как трехмерные координатно-измерительные машины, твердомеры, ультразвуковые детекторы и т.д., для проведения контроля качества обработанных нержавеющих стальных отливок.