Formgivning & Hældning & Afskæring

Når det er solidificeret, tages det ønskede metalobjekt ud af den ildfaste form enten ved at bryde formen eller ved at tage formen fra hinanden. Det solidificerede objekt kaldes formgivning. Dette proces kaldes også skibsbyggeri, og den moderne fabrik, der fokuserer på formgivning af metaldele, kaldes smelteri.

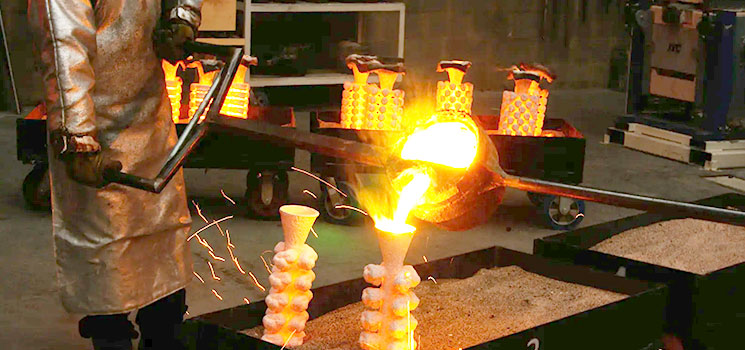

Formgivning er en af de ældste metalformningsmetoder, som mennesket kender. Det betyder normalt at hælde smeltet metal ind i en ildfast form med en hullighed af den ønskede form og lade det solidificere. Når det er solidificeret, tages det ønskede metalobjekt ud af den ildfaste form enten ved at bryde formen eller ved at tage formen fra hinanden.

1.HISTORIKKEN FOR FORMGIVNINGSPROCESSEN

Metallurgiproces blev sandsynligvis opdaget omkring 3500 f.Kr. i Mesopotamien. I mange dele af verden under denne periode blev kobberøkser og andre flade genstande produceret i åbne former lavet af sten eller brændt ler. Disse former var normalt på én enkelt stykke. Men i senere perioder, da der skulle laves runde genstande, blev disse former delt i to eller flere dele for at gøre det lettere at trække de runde genstande ud. Bronsealderen (omkring 2000 f.Kr.) bragte meget større forfining i formgivningsprocessen. For første gang blev der sandsynligvis opfundet en kerne til at lave hule områder i genstandene. Disse kerner blev lavet af brændt ler. Desuden blev cire perdue- eller tabvoks-metoden brugt omfattende til at lave smykker og fine arbejder.

Den kastningsteknologi er blevet meget forbedret af de kinesere omkring 1500 f.Kr. Før det tidspunkt findes der ingen beviser for nogen kastningsaktivitet i Kina. De synes ikke at have været godt bekendt med processen cire perdue eller har brugt den udstrakt, men i stedet specialiseret sig i flerstyksformler til fremstilling af yderst komplekse arbejder. De brugte meget tid på at forfærdiggøre formen til det sidste detalje, så der knapt var behov for noget slutarbejde på kastningen lavet fra formerne. De lavede sandsynligvis stykkeformer, der indeholdt nøje tilpassede dele, som kunne gå op i tredive eller flere. I virkeligheden er mange sådanne former blevet udfyldt under arkæologiske udforskninger i forskellige dele af Kina.

Bearbejdning af proces for edelstålcastings involverer flere trin, fra casting til det endelige færdige produkt. Følgende er den generelle bearbejdning proces for edelstålcastings og udstyret, der muligvis kan bruges:

Bearbejdning af proces for edelstålcastings involverer flere trin, fra casting til det endelige færdige produkt. Følgende er den generelle bearbejdning proces for edelstålcastings og udstyret, der muligvis kan bruges:

Forarbejdning af råmaterialer:

Sørg for at bruge høj kvalitet edelstål materialer, der opfylder designkrav og relevante standarder.

Formgivning:

Edelstål smeltes og castes i den ønskede form ved hjælp af castingudstyr såsom sandcasting, lost foam casting eller andre castingmetoder.

Fjerne slag og afburetning:

Brug vibrationsudstyr eller andre slagfjerningsværktøjer for at fjerne slag fra overfladen af castingen og fjerne eventuelle burretninger.

Varmebehandling (valgfri):

For specielle krav foretages varmebehandling for at forbedre materialets hårdhed, styrke og andre egenskaber.

groftbearbejdning:

Skurværktøjer, fræsermaskiner, boremaskiner og andet udstyr bruges til groftbearbejdning af castingen i forberedelse på næste skridt med nøjagtig bearbejdning.

Sværmering (hvis nødvendigt):

Udfør sværmeringsoperationer på de dele, der skal monteres. Brug almindelige sværmeringsmetoder såsom bue-sværmering, TIG-sværmering.

Præcisionsbearbejdning:

CNC-maskineredskaber, såsom CNC-fræsningsskaber, CNC-skruemaskiner osv., bruges til præcise bearbejdninger af kaster for at sikre dimensionsnøjagtighed og overflade-kvalitet.

overfladebehandling:

Udfør overfladebehandling, såsom polering, stråsprøjting, etablering osv., for at forbedre udseendet og overflade-kvaliteten af rostfri stål-kaster.

Montage (hvis nødvendigt):

Hvis der er flere dele, der skal monteres, udfør montageoperationer.

Kvalitetskontrol:

Brug forskellige testudstyr, såsom tre-dimensionelle koordinatmålemaskiner, hårdhedstestere, ultralyd-detektorer osv., til at foretage kvalitetstest på bearbejdede rostfri stål-kaster.