सटीक मशीनी करना & CNC

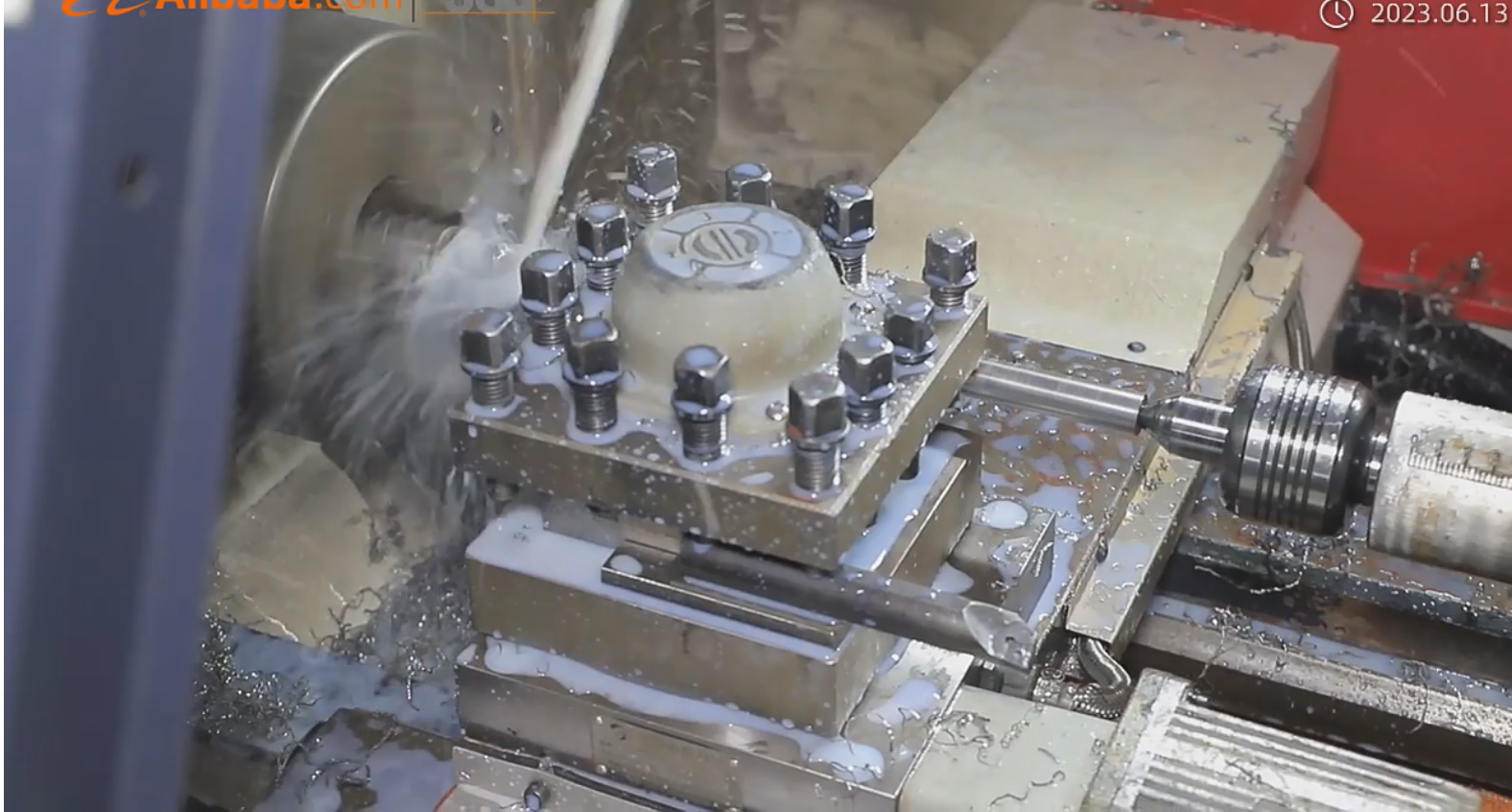

सटीक मशीनी करना मैटल पार्ट को काटने की प्रक्रिया है ताकि वह अंतिम उपयोगकर्ता के अनुप्रयोगों और कार्यों के अनुसार हो। आधुनिक मशीनी करने की अधिकांश प्रक्रियाएँ कंप्यूटर न्यूमेरिकल कंट्रोल, CNC, द्वारा की जाती हैं, जिसमें कंप्यूटरों का उपयोग मिल्स, लेथेस, और अन्य काटने वाली मशीनों के चलन और संचालन को नियंत्रित करने के लिए किया जाता है। यह सटीक निर्माण की विधि, जिसे CNC मशीनी करना भी कहा जाता है, आधुनिक निर्माण उद्योग में बहुत महत्वपूर्ण भूमिका निभाती है, खासकर कुछ उच्च सटीकता वाले मशीनी पार्टों के लिए।

कुछ ऐप्लिकेशनों के लिए, सिर्फ कास्टिंग या फोरजिंग मशीनिंग के बिना पहुंच सकती हैं वांछित टॉलरेंस और सरफेस आवश्यकताओं। हालांकि, अधिकांश स्थितियों में, ग्राहक की विशेष विनिर्देशों को मिलाने और यह सुनिश्चित करने के लिए कि फीनिश्ड मेटल पार्ट्स अन्य पार्ट्स के साथ सही ढंग से काम करें, मशीनिंग की जरूरत होती है। भले ही इन्वेस्टमेंट कास्टिंग पार्ट्स हों, जो अन्य मेटल फॉर्मिंग प्रक्रिया की तुलना में बहुत बेहतर सरफेस और टॉलरेंस ग्रेड होती हैं, उन्हें भी अतिरिक्त मशीनिंग प्रक्रिया की आवश्यकता होती है।

फीनिश्ड मशीनिंग पार्ट्स की उच्च गुणवत्ता और सटीकता को सुनिश्चित करने के लिए, कंप्यूटर प्रोग्राम कांट्रीब्यूटरी है। कंप्यूटर एडेड डिज़ाइन, जिसे संक्षिप्त रूप में CAD कहा जाता है, और कंप्यूटर एडेड मैन्युफैक्चरिंग, जिसे CAM कहा जाता है, दोनों प्रोग्राम के रूप में इस्तेमाल किए जाते हैं कि प्रत्येक कदम के बारे में विस्तृत निर्देश दें। प्रोग्राम जैसे SolidWorks, ProE और UG बहुत विस्तृत 3D मॉडल बनाते हैं।

उन्नत CNC मशीनों और 4 अक्ष मशीनिंग सेंटर, जो कि क्षैतिज और ऊर्ध्वाधर प्रकार के होते हैं, की मदद से RMC ऑईईएम सब्सटम मशीनिंग भागों के निर्माण में विशेषज्ञ है, जो कि मशीनिंग सेंटर, CNC मशीनों और अन्य विशेष उपकरणों का उपयोग करके ग्राहक के ड्राइंग के अनुसार बनाए जाते हैं, जिनमें कठोर टॉलरेंस और सतह रूखापन की मांग होती है। लोहे और अलौह धातुओं के ढांसे हमारे मशीनिंग कारखाने में मशीन किए जाते हैं, जो हमें लागत और गुणवत्ता पर नियंत्रण करने में बड़ा फायदा देता है।

हम क्या मशीनिंग प्रक्रियाएं कर सकते हैं

RMC CNC मशीनिंग कारखाने में उपलब्ध मशीनिंग प्रक्रियाएं ट्यूरिंग, फेसिंग, बोरिंग, मिलिंग, ड्रिलिंग, प्लानिंग, शेपिंग, ग्रुविंग, फेस ग्राइंडिंग, सिलिंड्रिकल ग्राइंडिंग, होनिंग, गियर हॉबिंग, थ्रेडिंग, लैपिंग, टैपिंग...आदि हैं।

Honing

यह प्रक्रिया 0.8 मिमी से 100 मिमी तक के होनिंग छेद व्यास का उपयोग करती है और 280 मिमी तक की गहराई होती है। रैखिक सहन 0.001 मिमी, गोलाई 0.0005 मिमी, और सीधाई 0.0005 मिमी है। सतह खतमी Ra 0.05 μm है। क्षैतिज और ऊर्ध्वाधर होनिंग मशीनों का उपयोग किया जाता है और इसमें एक-चुँबदार, दो-चुँबदार, और छह-चुँबदार शामिल हैं।

टर्निंग

यह हार्ड पीसीज की एकल बिंदु कटिंग की प्रक्रिया है। हमारी हार्ड टर्निंग प्रक्रिया 58 HRC से अधिक कठोरता वाले भागों को मशीन कर सकती है, जो गर्मी उपचार के बाद होती है, अधिकतम टर्निंग व्यास 26 मिमी, टर्निंग लंबाई 100 मिमी तक, आयाम सहन 0.005 मिमी, और रूखापन Ra0.2μm है।

O.D. और I.D. का चाकू करना।

यह प्रक्रिया हमें 750 मिमी व्यास वाले धुनियों को मशीन करने की सुविधा देती है, लंबाई 1000 मिमी के भीतर, गोलाई 0.0004 मिमी, और बेलनाकारता 0.001 मिमी। आंतरिक छेद 3 मिमी से 100 मिमी तक होते हैं।

डिबरिंग

आरएमसी की डेबरिंग क्षमताओं में इलेक्ट्रोकेमिकल मशीनिंग, थर्मल एनर्जी मेथड और एब्रेसिव फ्लो मशीनिंग शामिल है। ये हाइड्रॉलिक,ऑटोमोबाइल और एयरोस्पेस घटकों के लिए उपयोग किए जाते हैं जिनमें क्रॉसिंग होल्स और जटिल अंदरूनी खोखलाई होती है ताकि कठोर डेबरिंग आवश्यकताओं को पूरा किया जा सके।

ओ.डी. सेंटरलेस ग्राइंडिंग

यह व्यास 200 मिमी और लंबाई 400 मिमी वाले धुनियों के लिए उपयोग किया जाता है, जिसमें व्यास सहिष्णुता 0.001 मिमी और बेलनाकारता अधिकतम 0.0005 मिमी होती है। यह दोनों थ्रू-फीड और इनफीड के लिए उपलब्ध है।