ماشینکاری دقیق و CNC

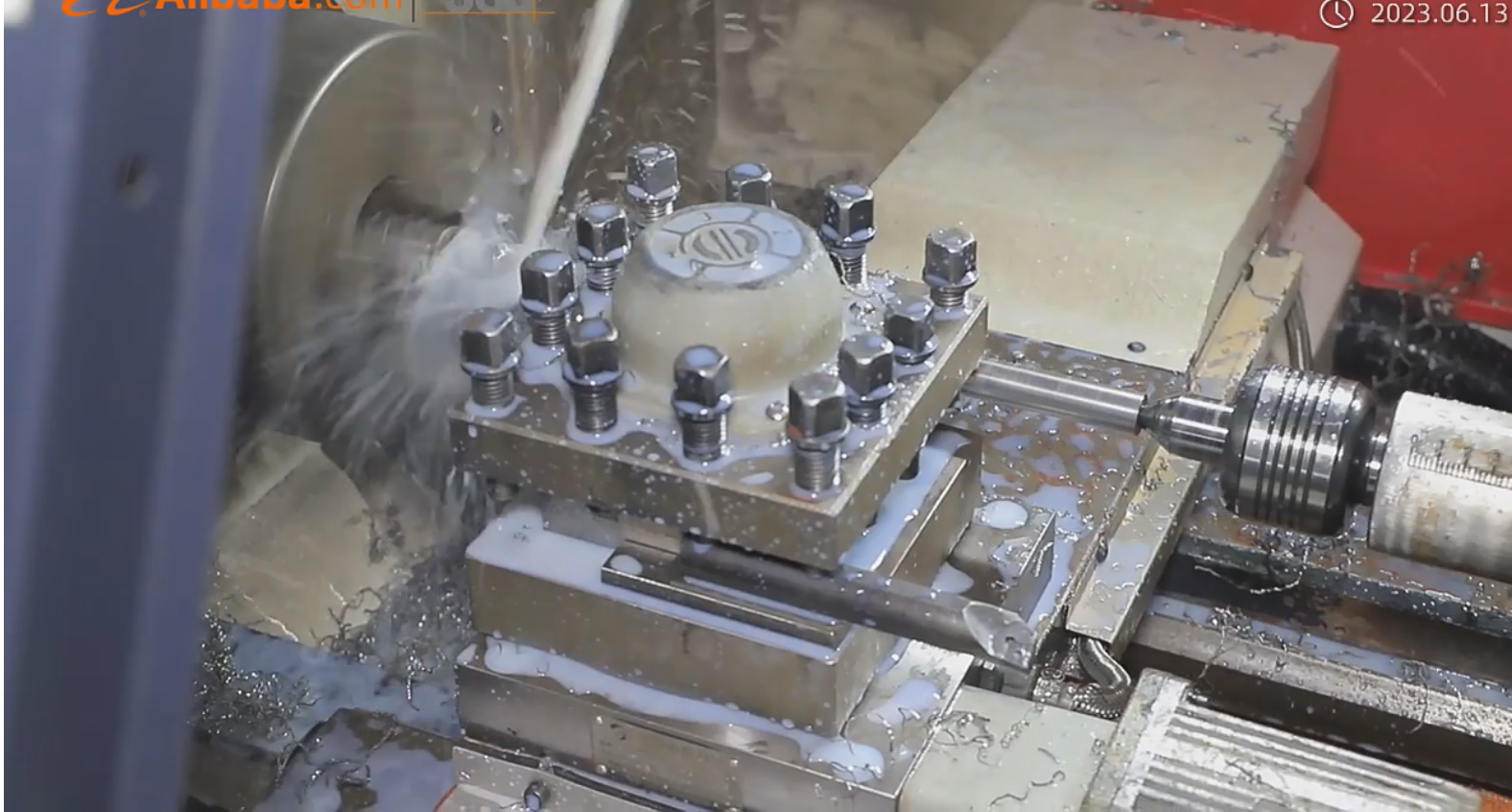

ماشینکاری دقیق، فرآیندی است که در آن قطعات فلزی بریده میشوند تا با کاربردها و توابع نهایی کاربر سازگار شوند. بخش زیادی از فرآیندهای ماشینکاری مدرن توسط کنترل عددی کامپیوتری، یا CNC، انجام میشود که در آن کامپیوترها برای کنترل حرکت و عملکرد ماشینهای فرز، لولهکاری و دیگر دستگاههای بریدن استفاده میشوند. این روش تولید دقیق، که به آن ماشینکاری CNC نیز گفته میشود، نقش بسیار مهمی در صنعت تولید مدرن ایفا میکند، به ویژه برای برخی از قطعات ماشینی با دقت بالا.

برای برخی از کاربردها، فقط جوشکاری یا تراشیدن بدون ماشینکاری میتواند به تحملات و شرایط سطح مورد نظر برسد. با این حال، در بیشتر مواقع، نیاز به ماشینکاری برای هماهنگی با مشخصات منحصربهفرد مشتری و تضمین اینکه قطعات فلزی نهایی به درستی با سایر قطعات کار کنند، وجود دارد. حتی برای قطعات جوشکاری سرمایشی، که دارای سطح بهتر و رده تحمل بالاتری نسبت به سایر فرآیندهای شکلدادن فلزی هستند، همچنان نیاز به فرآیند اضافی ماشینکاری وجود دارد.

برای تضمین کیفیت بالا و دقت قطعات ماشینکاری شده، استفاده از برنامههای رایانهای حیاتی است. طراحی کمکی رایانهای که به اختصار CAD نامیده میشود و تولید کمکی رایانهای که CAM خوانده میشود، هر دو به عنوان برنامهها برای ارائه دستورالعملهای دقیق درباره هر مرحله از فرآیند ماشینکاری دقیق استفاده میشوند. برنامههایی مثل SolidWorks، ProE و UG مدلهای سه بعدی بسیار جزئی ایجاد میکنند.

به خاطر ماشینهای CNC پیشرفته و مرکزهای مachining چهار محوری هم به صورت افقی و هم عمودی، RMC در تولید قطعات سفارشی OElM با استفاده از مرکزهای machining، ماشینهای CNC و ابزارهای ویژه دیگر بر اساس طرحهای مشتریان و با در نظر گرفتن تحمل دقیق و روزنامه سطح، تخصص دارد. قطعات فرآوری شده فلزات فروزان و غیرفروزان در کارخانه ما فرآوری میشوند که این موضوع به ما اجازه میدهد هزینهها و کیفیت را به طور موثری کنترل کنیم.

فرآیندهای فرآوری چه چیزی میتوانیم انجام دهیم

فرآیندهای فرآوری موجود در کارخانه فرآوری CNC شرکت RMC شامل Turing، Facing، Boring، Milling، Drilling، Planning، Shaping، Grooving، Face Grinding، Cylindrical Grinding، Honing، Gear Hobbing، Threading، Lapping، Tapping... و غیره میباشد.

صقل

این فرآیند از قطرهای تیغکاری بین 0.8 میلیمتر تا 100 میلیمتر استفاده میکند و عمق آن تا 280 میلیمتر میرسد. تحمل خطی 0.001 میلیمتر، گردایی 0.0005 میلیمتر و مستقیمبودن نیز 0.0005 میلیمتر است. پوشش سطحی Ra 0.05 میکرون است. دستگاههای تیغکاری افقی و عمودی شامل تک-محور، دو-محور و شش-محور استفاده میشوند.

چرخش

این فرآیند تیغکاری تک نقطهای قطعات سخت شده است. فرآیند تیغکاری سخت ما قطعاتی را که پس از درمان گرم، سختی بیشتر از 58 HRC دارند، میتواند ماشین کند، قطر حداکثر تیغکاری 26 میلیمتر، طول تیغکاری تا 100 میلیمتر، تحمل ابعادی 0.005 میلیمتر و خشنایی Ra 0.2 میکرون است.

تیغکاری O.D. و I.D.

این فرآیند به ما اجازه میدهد تا محورهایی با قطر 750 میلیمتر، طول در حد 1000 میلیمتر، گردایی 0.0004 میلیمتر و استوانهایبودن 0.001 میلیمتر ماشین کنیم. قطرهای داخلی از 3 میلیمتر تا 100 میلیمتر میباشند.

از آب پاشیدن

تواناییهای حذف لبههای تیز RMC شامل ماشینکاری الکترоکیمیایی، روش انرژی گرمایی و ماشینکاری جریان سخت کننده است. اینها برای مولفههای هیدرولیک، خودرو و فضایی با سوراخهای عبوری و حفرههای داخلی پیچیده به منظور برآوردن نیازهای صریح حذف لبههای تیز استفاده میشوند.

سنگ زنی مرکز نداشت با قطر بیرونی

این روش برای شفتهایی با قطر 200 میلیمتر، طول 400 میلیمتر، تحمل قطری 0.001 میلیمتر و استوانهای بودن تا 0.0005 میلیمتر استفاده میشود. این روش برای هر دو نوع تغذیه عبوری و ورودی در دسترس است.